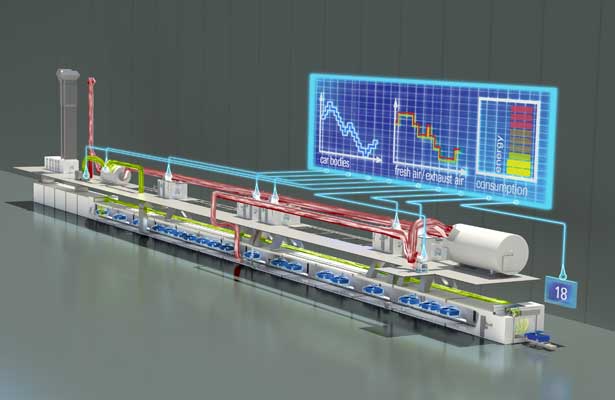

La planta de Hefei combina sistemas avanzados para vehículos con tecnologías inteligentes de fabricación y modernos conceptos de pintura

QUERÉTARO, Qro.- Debido a que ofrecen una movilidad sostenible con cero emisiones, el futuro le pertenece a los vehículos eléctricos. Por ello, los fabricantes de vehículos consolidados observan cómo cada vez son más los nuevos competidores que aparecen en su mercado, especialmente en China.

Ante este auge, Dürr construye actualmente un taller de pintura totalmente automático para un fabricante loca. La planta de Hefei está diseñada para procesar 100 mil unidades al año y empezará a funcionar en junio de 2018. la integración de numerosas soluciones digital@DÜRR convierte el taller de pintura en una fábrica inteligente que hace uso intensivo de datos.

La nueva planta de JAC (Anhui Jianghuai Automobile) fabricará en el futuro vehículos eléctricos para un fabricante de vehículos local. Los vehículos llevarán un diseño moderno en dos tonos aplicado en el taller de pintura automático de Dürr.

La planta de Hefei combina sistemas avanzados para vehículos con tecnologías inteligentes de fabricación y modernos conceptos de pintura. Toda la planta, incluidos los sistemas tanto de adquisición y evaluación de datos y supervisión de la planta, son controlados mediante la solución de software de Dürr iTAC.MES.Suite. El sistema modular MES ofrece información detallada sobre los flujos de trabajo de producción y los datos de consumo en todo momento.

Los vehículos eléctricos también llevan cada vez más componentes de plástico y otros materiales ligeros que son pintados por separado ya que no se instalan en la carrocería hasta que llegan a la última línea de montaje. Los flujos de trabajo de las líneas de pintura se están adaptando a estos cambios.

Antes que a las carrocerías se les aplique la última capa en la cabina de pintura son sometidas a un tratamiento previo (PT) y a un proceso de electrorrevestimiento (EC). El proceso de inmersión rotativa RoDip es utilizada para aplicar el revestimiento de protección contra la corrosión. El movimiento rotativo de las carrocerías elimina la necesidad de disponer de rampas de entrada y salida en el depósito, lo que significa un importante ahorro de espacio. La menor capacidad del depósito se traduce en que el proceso RoDip consume menos energía, agua y productos químicos, lo que, en consecuencia reduce el coste por unidad.

Después se sellan las juntas de los bajos del vehículo, se aplica una protección plana en los bajos y se colocan las alfombrillas para la amortiguación del ruido en el interior de la carrocería. Todo esto se lleva a cabo utilizando el nuevo aplicador EcoGun2 3D, que es adecuado para todos los procesos y materiales de sellado. El diseño de la nueva canalización del cabezal del aplicador permite obtener una vida útil más larga y un nivel de presión más bajo durante la aplicación del material. Estos innovadores aplicadores van instalados en un total de ocho robots EcoRS 16 o EcoRS 30L16 que aplican el material de sellado automáticamente en las carrocerías.

La línea de pintura consta de una estación de imprimación, una estación de pintura interior y dos estaciones de pintura exterior para la capa final. En este punto, algunas carrocerías se devuelven a la línea de capa final para la aplicación de pintura del techo en dos tonos. La última capa transparente también se aplica en estaciones de pintura interior y exterior totalmente automáticas. Para reducir al máximo las emisiones de disolvente lo máximo posible, el aire expulsado se depura, no solo en las cabinas de la capa transparente, sino en el cuarto de mezclas.

Normalmente, en el proceso de pintado son generados grandes volúmenes de aire de salida que contienen pequeñas cantidades de contaminantes. Por tal motivo, se deben instalar sistemas de absorción de compuestos orgánicos volátiles (Ecopure® KPR) de alta eficacia, seguidos de un sistema de control térmico del aire de salida (Ecopure® TAR). La energía necesaria para la desorción del aire del sistema Ecopure® KPR se obtiene del gas purificado del sistema de purificación térmica del aire de salida. De esta manera se reduce el consumo de energía requerido. El sistema de purificación de gran eficacia del aire de salida Ecopure® de Dürr, reduce las emisiones de disolventes más de un 95 % y, por lo tanto, garantiza que los límites de emisiones, los cuales son especialmente rigurosos, no se superen.

La aplicación totalmente automática de la pintura la realizan un total de 26 robots de pintura EcoRP E/L033 y EcoRP E/L133. Durante el proceso de pintado, ocho robots SCARA EcoRP 130 tienen la tarea de abrir las puertas y un robot EcoRP 133 el capó. La tapa del maletero y los guardabarros están fabricados en plástico en los vehículos eléctricos y no se montan en la carrocería hasta una fase más avanzada del proceso de producción. Por tanto, no es necesario disponer de ningún robot que abra el maletero.

Este taller de pintura será el primero en utilizar atomizadores EcoBell3 Ci de Dürr para un fabricante chino de vehículos. Los cuales son especialmente adecuados para pintar interiores con pinturas con base de agua y no requieren sistemas complejos de bloqueo de voltaje. Su diseño compacto permite llegar con los atomizadores a todos los ángulos en el interior de la carrocería. La tecnología robusta de alto voltaje genera una suciedad inherente mínima y ofrece mejor calidad y mayor eficiencia en la aplicación de la pintura. Los ciclos cortos de aclarado y cambio de color, así como los rápidos intervalos de limpieza en combinación con el sistema EcoBell Cleaner D2, aumentan la capacidad y la productividad del taller de pintura.

El sistema garantiza que cada área del horno reciba individualmente la cantidad de aire óptima en todo momento, al combinar eficiencia energética con una calidad sistemáticamente alta en el proceso de pintado. El aire de salida de los hornos es depurado mediante el sistema de poscombustión integrado Ecopure® TAR con recuperación térmica y después se vuelve a utilizar en el sistema de calentamiento del horno.

La nueva versión del software EcoScreen 3D-OnSite incluye otras opciones inteligentes de programación y simulación. El software es una herramienta perfectamente coordinada para la parametrización, programación y simulación de los robots Ecopaint. El nuevo kernel 3D admite todos los formatos de datos CAD más utilizados.

Otra función inteligente del software de EcoRPC controla la interacción de la jeringa principal del atomizador y la bomba de dosificación. El sistema de aprendizaje automático permite establecer puntos de intercambio de alta precisión en rutas de pintado de los robots y, al mismo tiempo, es capaz de determinar el desgaste de la bomba y la jeringa. El sistema de control de la presión de pintado, la cual funciona con sensores, garantiza además una carga mecánica mínima en la bomba y una velocidad regular de descarga, de modo que se obtiene una calidad constante durante el proceso.

Los controladores de robots se pueden incorporar fácilmente en una red de datos centralizada para la fábrica inteligente del futuro y cuentan con la capacidad para transmitir toda la información del proceso procedente de los sensores y actuadores mediante transmisiones de datos a sistemas de control y mantenimiento de más alto nivel situados en las instalaciones del cliente, o a la nube de servicio de Dürr.